Industrieböden aus Beton sind im Rohzustand keineswegs das statische, unverwüstliche Element, als das sie oft wahrgenommen werden. Aus technischer Sicht handelt es sich um offenporige, kapillaraktive Gefüge, die unter mechanischer und chemischer Last kontinuierlich degradieren. In modernen Produktions- und Logistikumgebungen führt dieser Verschleiß zu Staubabrieb, der nicht nur die Hygiene beeinträchtigt, sondern auch empfindliche Waren und die Betriebssicherheit gefährdet. Während konventionelle Ansätze oft auf filmbildende Beschichtungen setzen, etabliert sich zunehmend ein schichtloses Systemverfahren, das auf der molekularen Transformation der Betonmatrix basiert: die Lithium-Verkieselung.

Audio-Zusammenfassung: Die Kernpunkte der chemischen Betonverdichtung

Die strukturelle Schwachstelle: Offene Kapillaren und freier Kalk

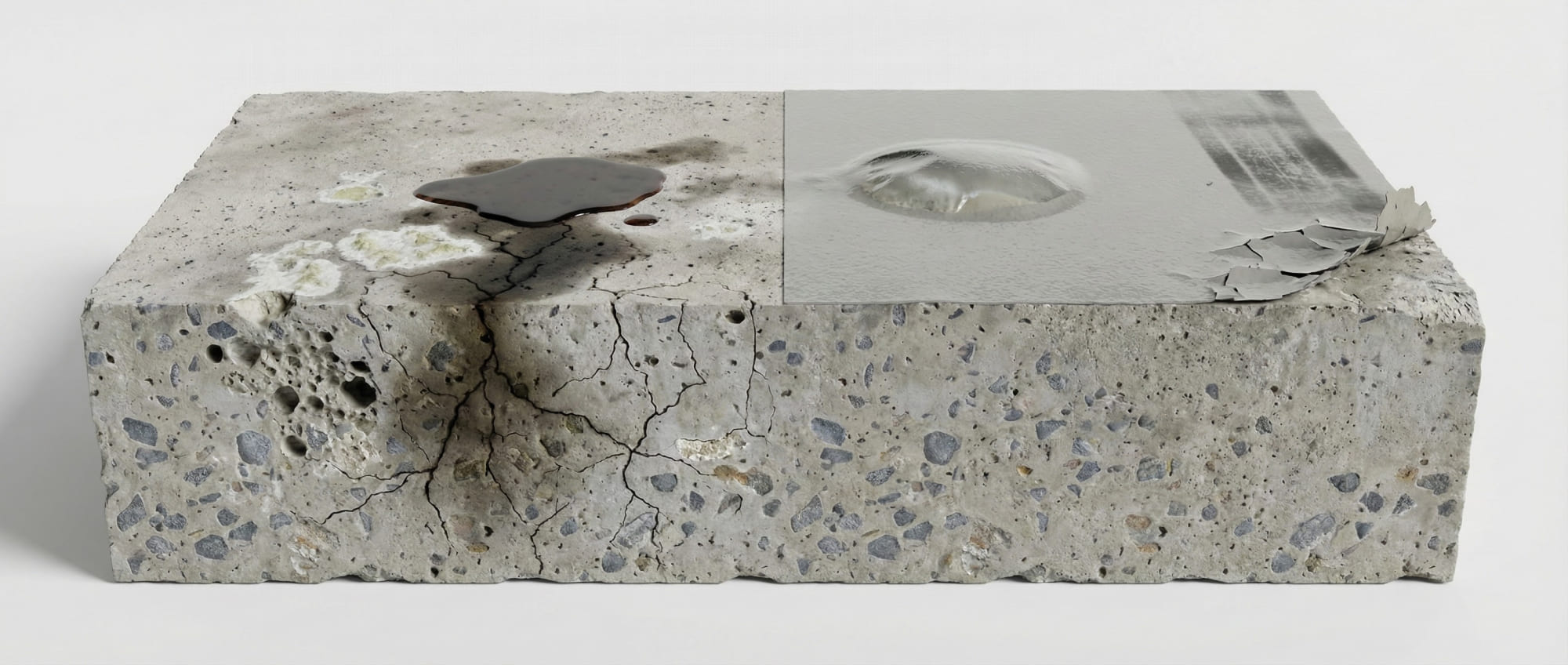

Beton besteht im Wesentlichen aus Zement, Wasser, Zuschlagstoffen und Luft. Während des Hydratationsprozesses bildet sich Zementstein, wobei jedoch prozessbedingt freier Kalk (Calciumhydroxid) in der Matrix verbleibt. Dieser ist wasserlöslich und mechanisch instabil, was die Porenstruktur des Betons schwächt. Unbehandelte Oberflächen fungieren wie ein Schwamm: Öle, Fette und Chemikalien dringen tief ein und verursachen irreversible Schäden an der Bausubstanz.

Herkömmliche Epoxidharz- oder Polyurethanbeschichtungen versuchen, dieses Problem durch eine physikalische Barriere zu lösen. Die physikalische Adhäsion dieser Schichten stößt jedoch an Grenzen, sobald osmotischer Druck von unten oder massive mechanische Lasten auftreten. Das Resultat sind oft Abplatzungen, die einen hohen Sanierungsaufwand nach sich ziehen.

Die Kinetik der Lithium-Verkieselung

Die Lithium-Wasserglas-Technologie setzt an der chemischen Basis des Betons an. Die aufgetragenen Lithium-Silikate dringen aufgrund ihrer geringen Viskosität und molekularen Größe tief in das Kapillarsystem ein. Dort lösen sie eine kontrollierte chemische Reaktion aus: Die Silikate reagieren mit dem freien Kalk zu unlöslichen Calcium-Silikat-Hydraten (CSH-Phasen).

Diese neu gebildeten Kristalle füllen die Poren, Lunker und Mikro-Risse des Betons vollständig aus. Es entsteht kein Schichtaufbau an der Oberfläche, sondern eine integrale Verdichtung des Betongefüges von innen heraus. Da keine filmbildende Beschichtung vorhanden ist, kann sich unter mechanischer Belastung kein Material ablösen.

Das mechanisch-chemische Systemverfahren: Schritt für Schritt

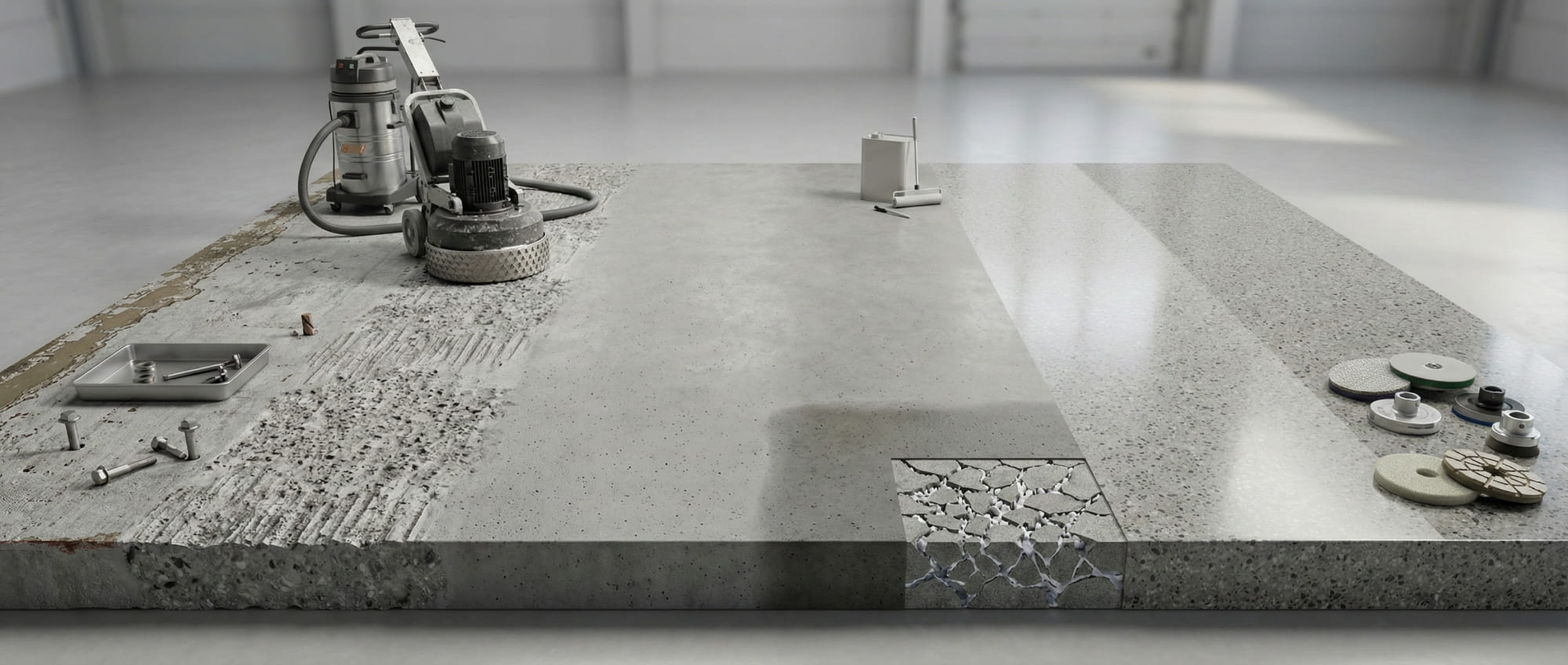

Die molekulare Härtung entfaltet ihre volle Wirkung erst in Kombination mit einer präzisen mechanischen Oberflächenbearbeitung. Der Prozess folgt einem definierten Ablauf:

1. Untergrundvorbehandlung und Egalisierung: Zunächst wird die Oberfläche auf Hindernisse wie Metallanker oder Dübel untersucht. Es erfolgt ein Grobschliff, bei dem die verschlissene „Betonhaut“ sowie Schmutz- und Altbeschichtungsreste 2 bis 5 mm tief abgetragen werden. Dabei werden die Betonzuschlagstoffe (Grobkorn) freigelegt, was die Basis für eine hochwertige Terrazzo-Optik bildet.

2. Die chemische Vergütung: Nach der mechanischen Öffnung der Poren erfolgt die Applikation des Lithium-Härters. Der Wirkstoff sättigt das Gefüge und leitet den Kristallisationsprozess ein. Der Boden wird dadurch flüssigkeitsdicht und nahezu staubfrei.

3. Hochleistungs-Politur: In bis zu sieben aufeinanderfolgenden Schleif- und Polierstufen mit Diamantwerkzeugen wird die Matrix weiter veredelt. Dieser Prozess reduziert die Micro-Rauheit der Oberfläche massiv. Je nach Anforderung kann ein Finish von matt bis hochglänzend erzielt werden. Trotz des hohen Glanzgrads erreicht das Verfahren die Rutschhemmstufe R9, was den Sicherheitsvorgaben für trockene Arbeitsbereiche entspricht.

Leistungsparameter im industriellen Einsatz

Die Vorteile einer so vergüteten Oberfläche sind für Betreiber von Logistik- und Produktionsflächen unmittelbar quantifizierbar:

- Verschleißfestigkeit

Die Oberflächenhärte steigt signifikant an. Das System hält dem extremen Abrieb durch Gabelstapler-Reifen und intensive Fahrbewegungen dauerhaft stand.

- Wirtschaftlichkeit

Durch eine hohe Flächenleistung von bis zu 1000 m² pro Tag werden Stillstandszeiten minimiert. Die Amortisation erfolgt über drastisch reduzierte Wartungs- und Reinigungskosten.

- Lichtreflexion

Die polierte Oberfläche weist einen hohen Lichtreflexionsgrad auf. Dies verbessert die Helligkeit in Hallen, was die Arbeitssicherheit erhöht und Energiekosten für die Beleuchtung einspart.

- Nachhaltigkeit

Es werden keine umwelt- oder gesundheitsschädlichen Stoffe eingesetzt. Der Verzicht auf wiederholte Neubeschichtungen reduziert den Ressourcenverbrauch über den gesamten Lebenszyklus des Bodens.

Spezialapplikation: PharmaFloor und Reinraumbereiche

In der Chemie- und Pharmaindustrie sind Anforderungen an die Bodenbeschaffenheit durch GMP-Richtlinien und Standards wie US-Fed. Std. 209 E definiert. Ein Boden muss hier nicht nur hygienisch rein, sondern auch ableitfähig sein.

Mit PharmaFloor steht eine Systemlösung für Reinräume zur Verfügung, die auf geschliffenen Feinsteinzeugfliesen oder spezialbehandeltem Beton basiert. Durch das Rüttelverfahren und spezielle Fugenharze entsteht eine nahezu fugenlose Oberfläche, in der sich keine Schmutzablagerungen bilden können. Die elektrische Ableitfähigkeit wird durch die Kombination des verwendeten Harzes mit der Schleiftechnik gemäß AGI-Arbeitsblatt S30 dauerhaft gewährleistet.

Mechanische Pflege zur Werterhaltung

Ein verkieselter Boden ist pflegeleicht, aber nicht pflegefrei. Um den Glanz und die Schutzfunktion dauerhaft zu erhalten, ist die mechanische Pflege entscheidend. Empfohlen wird der Einsatz von Diamantpads (Systeme wie Twister oder Shinepro).

Diese Reinigungspads sind mit Millionen mikroskopisch kleiner Diamanten bestückt. Bei der täglichen Unterhaltsreinigung mit herkömmlichen Scheuersaugmaschinen wirken sie wie ein sanftes Peeling: Sie entfernen Verschmutzungen ohne aggressive Chemie und polieren die Oberfläche gleichzeitig mechanisch nach. Dieser Prozess unterstützt die Widerstandsfähigkeit gegen Schmutz und Abrieb kontinuierlich.

Fazit: Der Industrieboden der Zukunft

Die Lithium-Verkieselung transformiert einen konventionellen Betonboden von einem porösen, staubanfälligen Untergrund in eine hochverdichtete, funktionale Matrix. Durch die chemische Reaktion von Lithium-Silikaten mit dem freien Kalk entsteht ein unlösliches Gefüge, das Staubfreiheit und Flüssigkeitsdichtigkeit garantiert, ohne die Risiken klassischer Beschichtungen. Das mechanische Schleifen und Polieren komplettiert diesen Prozess zu einer technischen Lösung, die maximale Belastbarkeit mit nachhaltiger Wirtschaftlichkeit vereint.

Strukturvorteile sichern: Vom Rohbeton zur Hochleistungsmatrix

Poröse Betonoberflächen sind ein vermeidbares Risiko für Ihre Produktions- und Logistikprozesse. Kontinuierliche Staubentwicklung und tief wirkende Leckagen schädigen die Bausubstanz und treiben die Instandhaltungskosten in die Höhe. Die Lithium-Verkieselung beendet diesen Degradationsprozess durch eine permanente molekulare Verdichtung.

Nutzen Sie über 25 Jahre Erfahrung in der Industriebodensanierung, um Ihre Flächen technisch zu stabilisieren. Wir transformieren instabile Untergründe in hochbelastbare Funktionseinheiten, die mechanischem Abrieb und chemischen Lasten souverän standhalten ohne abplatzende Schichten, dafür mit maximaler Standzeit.