Dauerhafte Instandsetzung statt teurer Neubau

Industriebodensanierung: Industrieboden sanieren & veredeln

Stoppen Sie den Verfall Ihrer Bausubstanz ohne Komplettaustausch. Wir revitalisieren verschlissene Beton- und Estrichböden im Bestand zu staubfreien Hochleistungsflächen. Durch mechanische Veredelung und chemische Modifikation entsteht eine extrem widerstandsfähige Matrix, die massiven Punktlasten und Staplerverkehr dauerhaft standhält.

-

Minimale Ausfallzeiten

Bis zu 1.000 m² Sanierungsleistung pro Tag realisierbar - ideal für laufende Betriebe.

-

Technologie ohne Risiko

Konsequent schichtloses Verfahren (kein Epoxidharz), das nicht abplatzen kann und tiefenwirksam härtet.

-

Maximale Wirtschaftlichkeit

Kosteneffizienter Werterhalt mit Amortisation in kürzester Zeit - Europaweit bewährt seit über 25 Jahren.

Typische Schadensbilder und ihre Folgen im Betrieb

Wann eine Industriebodensanierung unumgänglich ist

Betonböden unterliegen massivem mechanischen und chemischen Stress. Werden initiale Verschleißerscheinungen ignoriert, wandelt sich ein optischer Mangel schnell in ein kalkulatorisches Risiko. Die typischen Schadensbilder folgen einer klaren Kausalität:

Produktionsrisiko Staub

Unter Staplerlast beginnt die zementäre Matrix abzusanden. Dieser abrasive mineralische Feinstaub legt sich auf Lagerware, kontaminiert Verpackungen und dringt in sensible Maschinenlager ein. Das Ergebnis: Reklamationen und erhöhte Wartungszyklen.

Sicherheitsrisiko Unebenheit

Ausgebrochene Fugenflanken und Lunker zwingen zur Reduktion der Umschlaggeschwindigkeit. Vibrationen übertragen sich ungefiltert auf die Elektronik von Flurförderzeugen. Der Verschleiß an Reifen und Fahrwerken steigt, die Arbeitssicherheit sinkt.

Kostenfalle Porosität

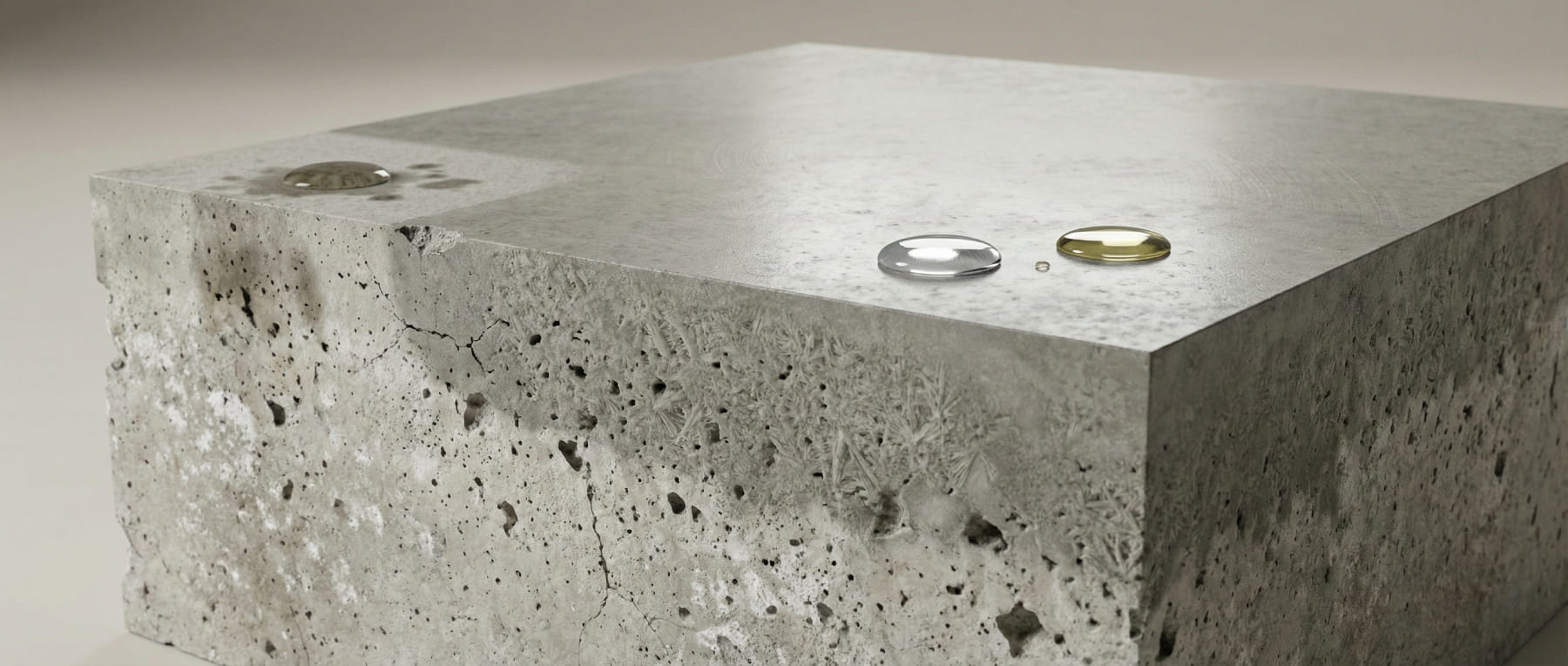

Die Kapillaren einer unbehandelten Oberfläche saugen Flüssigkeiten auf wie ein Schwamm. Öle, Fette und Emulsionen diffundieren irreversibel in den Beton. Die tägliche Reinigung bleibt oberflächlich und ineffektiv; der Boden wird zur hygienischen Altlast.

Struktureller Substanzverlust

Dynamische Lastwechsel weiten Haarrisse zu statischen Schwachstellen auf. Die obere Nutzschicht beginnt zu delaminieren. Ohne Intervention droht der Verlust der Tragfähigkeit und damit der Zwang zum kostenintensiven Rückbau.

Die ökonomische Realität

Warten spart kein Geld, es vernichtet Kapital. Unsere Industriebodensanierung stoppt diesen Verfallsprozess physikalisch sofort und transformiert die Schwachstelle Industrieboden in einen dauerhaften Leistungsträger.

Dauerhafte Bodensanierung ohne typische Systemrisiken

Das Grindingfloor®-Prinzip:

Substanz veredeln statt verstecken

Wir applizieren keine risikobehafteten Deckschichten, die unter Punktlast oder osmotischem Druck delaminieren können. Stattdessen modifizieren wir die physikalischen Eigenschaften Ihrer bestehenden Betonplatte. Durch kontrollierten Diamantschliff und chemische Vergütung transformieren wir den verschlissenen Bestand in eine monolithische Nutzfläche, die härter, dichter und widerstandsfähiger ist als der ursprüngliche Beton.

Systembedingte Langlebigkeit (Schichtlos)

Da wir keine Fremdkörper wie Epoxidharze oder Anstriche aufbringen, existieren keine Schichten, die abplatzen, verspröden oder von Weichmachern aus Fahrzeugreifen unterwandert werden können. Wo keine Beschichtung liegt, kann sich nichts lösen – das eliminiert das typische Sanierungsrisiko konventioneller Systeme.

Chemische Transformation der Matrix

Mittels Hochleistungs-Verkieselung (Pentra-Sil® Lithium oder CSHpro Natriumsilikat) initiieren wir eine Reaktion mit dem freien Kalk (Kalziumhydroxid) im Betongefüge. Poren und Kapillaren werden durch unlösliche Kristalle dauerhaft verfüllt. Der Boden wird von innen heraus gehärtet und flüssigkeitsdicht.

Sanierung im Takt Ihrer Produktion

Unser Verfahren ist auf operative Effizienz ausgelegt. Mit modernen Planetenschleifmaschinen realisieren wir Tagesleistungen von bis zu 1.000 m². Die Flächen sind oft unmittelbar nach Abschluss der Arbeitsschritte wieder voll belastbar – teure, wochenlange Stillstandzeiten entfallen.

Ökologische & Ökonomische Effizienz

Sie sparen die Entsorgungskosten für Altbeläge und den massiven Materialaufwand eines neuen Estrichs. Wir reaktivieren die graue Energie Ihres Bestandsgebäudes. Das Ergebnis ist ein Boden mit extrem verlängerten Service-Intervallen und signifikant reduzierten Unterhaltskosten.

Fakten statt Annahmen

Warum Industrieboden sanieren die klügere Investition ist

Die Bewertung einer Bodenlösung darf sich nicht auf das initiale Investitionsvolumen beschränken. Entscheidend sind die Total Cost of Ownership (TCO) über den gesamten Nutzungszeitraum. Im direkten Vergleich mit einem vollständigen Rückbau oder temporären Beschichtungslösungen beweist das Grindingfloor®-Verfahren seine wirtschaftliche Überlegenheit durch Langlebigkeit und minimale Betriebskosten.

Option A: Neubau / Austausch (Betonrückbau)

- Investitionsvolumen: Extrem hoch (Abbruch, Entsorgung, Neueinbau).

- Betriebsausfall: 4 bis 8 Wochen (Aushärtezeiten, Feuchtigkeitsmanagement).

- Risikofaktor: Hohe Restfeuchte, Schwindrisse im Neubeton, Setzungsgefahr.

- Ökobilanz: Negativ durch massiven Materialeinsatz und CO2-Last.

Option B: Konventionelle Beschichtung (Epoxidharz)

- Investitionsvolumen: Mittel bis hoch (abhängig von Schichtdicke).

- Betriebsausfall: Mittel (Aushärtezeiten der Reaktionsharze).

- Risikofaktor: Delamination (Abplatzen) durch osmotischen Druck oder Punktlasten; Bildung von Fahrspuren; Kratzempfindlichkeit.

- Lebensdauer: Begrenzt (Sanierungszyklus oft alle 5-8 Jahre).

Option C: Grindingfloor® Sanierung & Veredelung

- Investitionsvolumen: Effizient (Niedrige Herstellungskosten im Vergleich zu Neubau oder hochwertigen Beschichtungen).

- Betriebsausfall: Minimal (Sanierung bei laufendem Betrieb oder am Wochenende möglich; sofort volle Belastbarkeit).

- Risikofaktor: Keiner (Monolithische Struktur; da keine Schicht vorhanden ist, kann nichts abplatzen).

- Lebensdauer: Maximiert (Dauerhafte Veredelung der Substanz; ca. doppelte Lebensdauer gegenüber Beschichtungen).

Das Ergebnis

Durch die Eliminierung von Wiederbeschichtungs-Intervallen und die signifikante Reduktion der Reinigungskosten amortisiert sich die Grindingfloor-Sanierung bereits nach wenigen Jahren. Sie investieren einmalig in die Substanz, statt wiederkehrend in Reparaturen.

Industriebodensanierung im laufenden Betrieb präzise abgestimmt

Der Sanierungsprozess:

Präzisionstaktung für Ihren laufenden Betrieb

Wir wissen, dass Stillstandzeiten Ihr teuerstes Gut sind. Unser Sanierungsablauf ist daher auf maximale Effizienz getrimmt. Von der Erstanalyse bis zur wiederbefahrbaren Fläche garantieren wir einen strukturierten Prozess, der sich nahtlos in Ihre Logistik- oder Produktionsabläufe integriert.

Diagnose & Musterfläche (Proof of Concept)

Bevor wir großflächig starten, analysieren wir den Ist-Zustand Ihrer Bodenplatte auf Rissbildung, Öleintrag und Härtegrad. Um das Ergebnis vorab zu validieren, legen wir auf Wunsch eine Musterfläche direkt in Ihrem Objekt an. So definieren wir gemeinsam den gewünschten Glanzgrad und die Oberflächengüte – transparent und ohne Risiko.

Mechanische Egalisierung & Reparatur

Mit schweren Planetenschleifmaschinen entfernen wir im ersten Schritt alte Beschichtungsreste, Verschmutzungen und die instabile Zementhaut (Grobschliff). Gleichzeitig führen wir die kraftschlüssige Riss-Sanierung durch und setzen beschädigte Fugenflanken instand. Dank leistungsstarker Absaugtechnik erfolgt dieser Schritt nahezu staubfrei, um umliegende Waren und Maschinen zu schützen.

Chemische Matrix-Transformation

Das Herzstück unseres Verfahrens: Wir applizieren das Hochleistungs-Verfestigungsmittel (Pentra-Sil® Lithium oder CSHpro), das tief in die Kapillaren eindringt. Es reagiert chemisch mit dem freien Kalk im Beton und wandelt ihn in harte, unlösliche Kalziumsilikathydrate um. Der Boden wird nicht nur versiegelt, sondern von innen heraus massiv verdichtet und gehärtet.

Hochglanz-Finish & sofortige Nutzung

In den finalen Polierstufen schließen wir die Mikroporen der Oberfläche und erzeugen den gewünschten Glanzgrad – von seidenmatt bis hochglänzend. Nach Abschluss der Arbeiten ist die Fläche sofort wieder voll belastbar. Es gibt keine tagelangen Aushärtezeiten wie bei Beschichtungen. Ihr Betrieb läuft nahtlos weiter.

Einsatzbereiche mit maximalen Anforderungen

Bewährt in Hochlast-Umgebungen:

Wo Performance entscheidet

Unsere Sanierungslösungen für Industrieböden sind keine Theorie, sondern industrieller Standard bei Marktführern. Wir optimieren Böden dort, wo Ausfälle keine Option sind – von der Reinraum-Pharmazie bis zur Schwerlast-Logistik.

Logistik & Hochregallager

In Distributionszentren entscheidet die Ebenheit des Bodens über die Umschlaggeschwindigkeit. Unsere sanierte Oberfläche eliminiert Vibrationen für Flurförderzeuge und verhindert abrasiven Betonstaub auf der Lagerware.

Der Effekt: Reduzierter Verschleiß an Staplerreifen und Elektronik.

Automotive & Schwerindustrie

Wo Öle, Schmierstoffe und massive Punktlasten auf den Boden einwirken, versagen konventionelle Beschichtungen oft durch Abplatzungen. Unsere chemische Vergütung macht die Betonmatrix resistent gegen eindringende Kohlenwasserstoffe und mechanischen Impact.

Der Effekt: Dauerhaft dichte Oberflächen, die extremen Fertigungsbedingungen standhalten.

Produktion & Feinmontage

Helle, lichtreflektierende Böden senken den Energiebedarf für Beleuchtung und steigern die Arbeitssicherheit. Durch die rutschhemmende Oberfläche (R9) gewährleisten wir BG-konforme Arbeitsbedingungen auch bei hoher Betriebsamkeit.

Der Effekt: Ein sauberes, visuell hochwertiges Arbeitsumfeld, das Motivation und Präzision fördert.

Häufige Fragen zur Industriebodensanierung

FAQ: Industriebodensanierung: Industrieboden sanieren & veredeln

Investitionssicherheit beginnt mit der Klärung technischer und operativer Details vor Projektstart. Hier beantworten wir die entscheidenden Fragen zu Machbarkeit, Wirtschaftlichkeit und der reibungslosen Umsetzung in Ihrem laufenden Betrieb.

Können wir den Industrieboden sanieren, ohne die Produktion zu stoppen?

Ja. Unser Verfahren ist auf minimale Betriebsunterbrechung ausgelegt. Da wir keine trocknungsintensiven Beschichtungen auftragen, sondern den Beton physikalisch veredeln, sind die Flächen oft unmittelbar nach Abschluss der Arbeitsschritte wieder voll belastbar. Wir realisieren Bauabschnitte auch an Wochenenden oder in der Nachtschicht – nahezu staubfrei dank leistungsstarker Industriestaubsauger.

Ist eine Sanierung günstiger als ein kompletter Neubau des Bodens?

Signifikant. Die Kosten für eine Industriebodensanierung liegen bei einem Bruchteil dessen, was ein Abbruch und Neueinbau kosten würde. Sie sparen nicht nur Material- und Entsorgungskosten, sondern vermeiden vor allem teure, wochenlange Stillstandzeiten. Wir reaktivieren Ihre bestehende Bausubstanz (graue Energie) und machen sie oft haltbarer als einen neuen Standard-Estrich.

Wie behandeln Sie tiefe Risse und ausgebrochene Fugen in der Bodenplatte?

Statische Mängel beheben wir vor dem eigentlichen Schliff. Risse im Betonboden werden kraftschlüssig mit Spezialharzen verpresst oder vergossen, um die monolithische Struktur wiederherzustellen. Auch die Fugensanierung gehört zum Standardprozess: Beschädigte Fugenflanken werden reprofiliert, geschliffen und auf Wunsch mit einem dauerelastischen, staplerfesten Fugenprofil ausgestattet.

Warum ist Ihr Verfahren besser als eine Epoxidharz-Beschichtung?

Epoxidharz ist eine „Opferschicht“, die auf dem Beton liegt. Unter Punktlast oder durch Weichmacher in Staplerreifen kann diese Schicht delaminieren (abplatzen). Unser Grindingfloor®-System ist schichtlos. Wir härten den Beton selbst durch Lithium-Verkieselung. Wo keine Beschichtung ist, kann sich nichts ablösen. Das Ergebnis ist eine dauerhafte Lösung statt eines wiederkehrenden Wartungsfalls.

Lohnt sich die Sanierung bei stark verölten oder extrem verschmutzten Böden?

In fast allen Fällen ja. Selbst tief eingedrungene Öle können wir durch spezielle Reinigungsverfahren und den mechanischen Tiefenschliff entfernen. Wir tragen die kontaminierte Oberfläche ab, bis die gesunde Porenstruktur des Betons freigelegt ist. Anschließend wird diese chemisch vergütet, sodass neue Verschmutzungen nicht mehr eindringen können.

Wird der Boden durch das Polieren rutschig?

Nein. Trotz des hohen Glanzgrades und der extrem glatten Anmutung erreichen wir die Rutschhemmstufe R9, die von der Berufsgenossenschaft für die meisten trockenen Arbeitsbereiche vorgeschrieben ist. Die Griffigkeit für Flurförderzeuge bleibt voll erhalten, während der Rollwiderstand und damit der Reifenabrieb sinkt.

Wie widerstandsfähig ist der Boden gegen Chemikalien und Staplerverkehr?

Durch die chemische Betonverdichtung mit Pentra-Sil® oder CSHpro entstehen im Porengefüge unlösliche Kalziumsilikathydrate. Dies erhöht die Oberflächenhärte massiv (Mohs-Härte steigt). Der Boden wird resistent gegen Abrieb durch Gabelstapler und das Eindringen von Ölen, Fetten, Treibstoffen und vielen Chemikalien.

Stoppt die Sanierung die Staubentwicklung in unserer Halle?

Absolut. Betonstaub entsteht durch die Erosion der Zementmatrix (Absanden). Unsere Lithium-Silikat-Behandlung bindet die freien Kalkpartikel im Beton dauerhaft. Der Boden wird „einstaubfrei“. Dies schützt Ihre Lagerware, reduziert Ausfälle an Maschinen durch Feinstaub und verbessert die Atemluft für Ihre Mitarbeiter signifikant.

Wie pflege ich den sanierten Industrieboden am besten?

Die Pflege ist denkbar einfach und kostengünstig. Da die Oberfläche extrem dicht ist, reicht oft klares Wasser. Für die Unterhaltsreinigung empfehlen wir das Twister™-System (diamantbesetzte Pads für Ihre Scheuersaugmaschine). Damit reinigen und polieren Sie den Boden in einem Arbeitsgang – ganz ohne aggressive Chemikalien.

Welche Lebensdauer hat ein sanierter Grindingfloor-Boden?

Bei fachgerechter Pflege ist die Lebensdauer eines chemisch vergüteten Polierbetons nahezu unbegrenzt. Im Gegensatz zu Beschichtungen, die alle 5 bis 10 Jahre erneuert werden müssen, wird unser Boden durch die Nutzung und die Kristallisation der Silikate mit der Zeit eher härter und widerstandsfähiger. Es ist eine einmalige Investition in die Substanz.

Ist das Verfahren auch für die Lebensmittel- oder Pharmaindustrie geeignet?

Ja. Unsere Böden erfüllen höchste Hygieneanforderungen. Die fugenlose, dichte Oberfläche bietet Keimen und Bakterien keinen Nährboden und ist leicht zu desinfizieren. Für Reinräume bieten wir zudem unser spezielles PharmaFloor-System an, das GMP-Richtlinien entspricht. Die verwendeten Lithium-Silikate sind geruchsneutral, VOC-frei und lebensmittelecht.

Wie schnell können Sie große Flächen bearbeiten?

Wir wissen, dass Zeit Geld ist. Mit unserem modernen Maschinenpark realisieren wir Tagesleistungen von bis zu 1.000 m². Da keine langen Aushärtezeiten wie bei Reaktionsharzen anfallen, ist die Fläche unmittelbar nach der Endpolitur nutzbar. Gerne erstellen wir Ihnen einen exakten Zeitplan basierend auf einer Besichtigung vor Ort.

Direktkontakt zur Technik

Sie haben weitere Fragen?

Unsere Projektleiter klären technische Details, spezifische Lastanforderungen und Machbarkeiten geradlinig im persönlichen Gespräch.

Persönliche Projektberatung

Stoppen Sie den Wertverlust Ihrer Industrieböden

Komplexe Sanierungen erfordern präzise Diagnostik. Wir prüfen die Substanz Ihres Bestandsbodens detailliert und entwickeln ein Realisierungskonzept, das technische Langlebigkeit mit Ihren Produktionszeiten synchronisiert. Sie erhalten eine valide Machbarkeitsanalyse statt pauschaler Schätzungen.

- Sanierungskonzepte ohne Betriebsstillstand

- Staubfreie Untergrundvorbereitung & Reparatur

- Chemische Lithium-Vergütung (Schichtlos)

Fordern Sie Ihre technische Einschätzung an.

Senden Sie uns die Eckdaten Ihres Projekts. Unsere Techniker analysieren den Bedarf und melden sich kurzfristig mit einer ersten Einordnung zur Sanierbarkeit zurück.