Defekte Industrieböden sind weit mehr als ein optischer Makel. Sie stellen ein massives Sicherheitsrisiko dar und verursachen schleichend hohe Betriebskosten. Wenn Risse die Bodenplatte durchziehen oder Fugen ausbrechen, leidet die gesamte Statik der Halle. Vibrationen an Flurförderzeugen führen zu vorzeitigem Verschleiß von Lagern und Reifen, während instabile Kanten an Dehnungsfugen den Warenfluss behindern. Die Grindingfloor GmbH hat sich seit der Gründung im Jahr 2001 darauf spezialisiert, diese Tragfähigkeit durch ein systemisches Sanierungsverfahren wiederherzustellen. Das Ziel ist eine Oberfläche, die mechanisch hochbelastbar, flüssigkeitsdicht und nachhaltig ist, ohne auf fehleranfällige Beschichtungen zurückzugreifen.

Audio-Zusammenfassung: So stellen Sie die Belastbarkeit Ihrer Industrieflächen systemisch wieder her

Schadensanalyse: Warum Bodenplatten versagen

Bevor Maßnahmen zum Betonrisse reparieren eingeleitet werden, steht die technische Bestandsaufnahme im Vordergrund. Industrieböden in Logistikzentren oder Produktionshallen sind permanenten dynamischen Lasten ausgesetzt. Schwere Gabelstapler belasten primär die Fugenbereiche – die physikalischen Schwachstellen jeder Betonkonstruktion.

Ursachen für Rissbildung und Lunker

- Thermische Spannungen

Beton zieht sich bei Kälte zusammen und dehnt sich bei Wärme aus. Fehlende oder falsch dimensionierte Fugen führen zu unkontrollierten Rissen.

- Mechanische Überlastung

Punktlasten durch Hochregale oder Vibrationen schwerer Maschinen zermürben die Matrix.

- Chemische Korrosion

Ausgelaufene Öle, Fette oder aggressive Kühlflüssigkeiten dringen in die Kapillaren ein und zerstören das Gefüge von innen heraus.

- Betonhaut-Erosion

Die oberste Zementschicht ist oft spröde und neigt zur Staubbildung, was die mechanische Widerstandskraft senkt.

Werden diese Schäden ignoriert, drohen Produktionsstörungen und negativ beeinflusste Arbeitsbedingungen. Ein sanierter Boden amortisiert sich bereits nach wenigen Jahren durch drastisch reduzierte Wartungskosten an Fahrzeugen und Infrastruktur.

Die Kraftschlüssige Industrieboden Sanierung

Die Instandsetzung erfolgt bei Grindingfloor nach einem streng definierten Protokoll. Zunächst wird der Untergrund von Hindernissen wie alten Dübeln oder Metallankern befreit. Eine radikale Reinigung ist essenziell: Öle und Teerrückstände müssen emulgiert und mit Hochdruck entfernt werden, um eine haftfähige Basis für Reparaturmörtel zu schaffen.

Staubfreie Untergrundvorbehandlung

Ein zentraler Aspekt der Industrieboden Sanierung ist die Vermeidung von Staubemissionen. Durch den Einsatz moderner Filteranlagen und Industriestaubsauger können Sanierungsarbeiten oft bei laufendem Betrieb durchgeführt werden.

1. Strahlen: Reinigung und Aufrauung von Betonflächen zur Vorbereitung nachfolgender Bearbeitungsschritte.

2. Fräsen: Abtragen alter Beschichtungen und Nivellierung grober Unebenheiten.

3. Planfräsen: In Kooperation mit HTC entwickelte Verfahren nutzen bis zu 750 kg schwere, funkferngesteuerte Maschinen, um eine planebene Oberfläche zu erzeugen. Dieses Verfahren ist besonders schonend, da es das Beton- oder Estrichgefüge im Gegensatz zum Lamellenfräsen nicht zerstört.

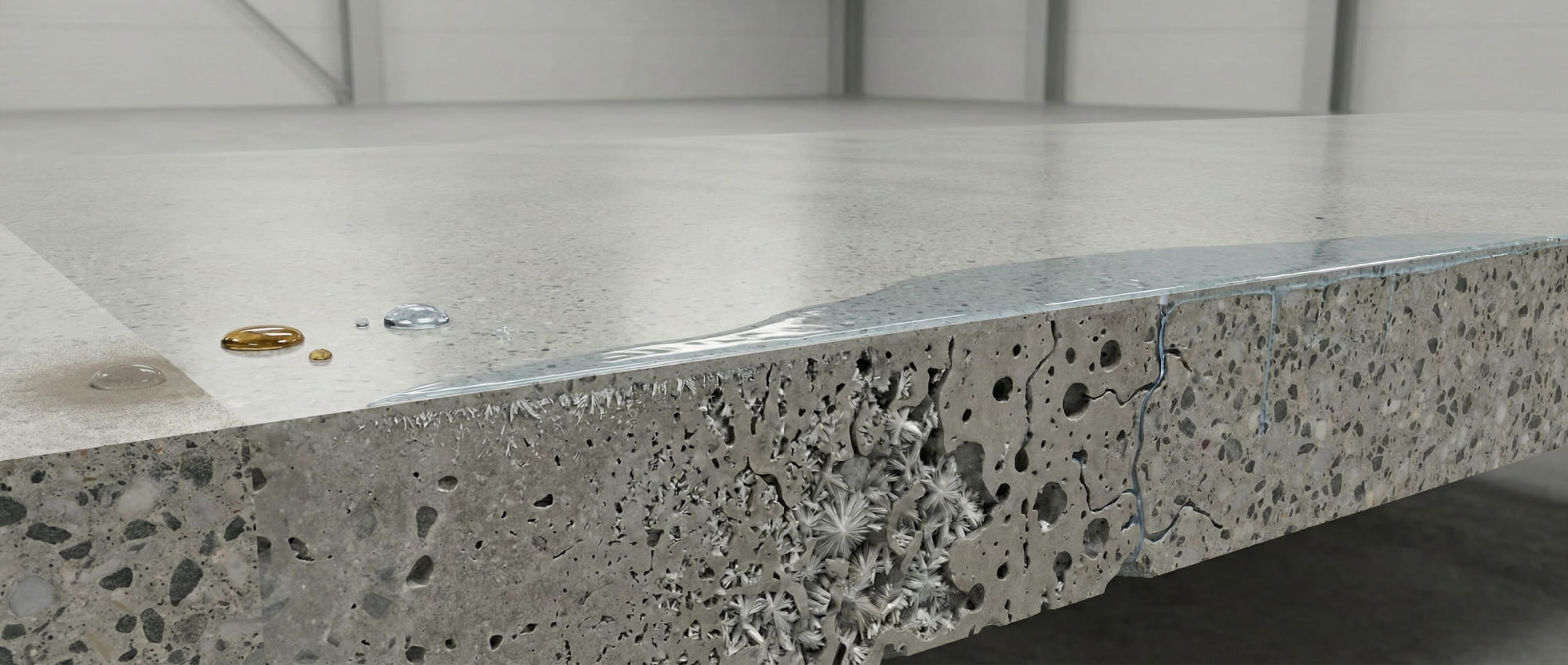

Nach der Vorbereitung werden vorhandene Lunker, Risse und Poren mit speziellen Verfahren kraftschlüssig verspachtelt. Dies stellt sicher, dass die Bodenplatte wieder als statische Einheit fungiert.

Mechanische Veredelung: Betonboden schleifen und polieren

Sobald die statische Integrität wiederhergestellt ist, beginnt der Veredelungsprozess. Das Grindingfloor-System setzt hierbei auf mechanische Bearbeitung statt auf den Aufbau neuer Schichten.

Der Schleifprozess in fünf Stufen

- Stufe 1 (Grobschliff)

Entfernung der verschlissenen Betonschicht und Egalisierung unebener Flächen. Hierbei wird die „Betonhaut“ abgetragen, wodurch die tragfähige Zementstruktur und das Grobkorn sichtbar werden.

- Stufe 2 (Veredelung)

In zwei Schritten wird die Oberfläche schrittweise feiner geschliffen, um eine homogene Textur zu erzeugen.

- Stufe 3 (Chemische Härtung)

Applikation von Silikaten zur Verdichtung der Matrix.

- Stufe 4 (Diamantpolierung)

Einsatz eigens entwickelter HTC-Diamantwerkzeuge, um den gewünschten Glanzgrad zu erreichen.

- Stufe 5 (Hochglanz)

Nach insgesamt sieben Schleifstufen entsteht ein hochglanzpolierter Superfloor.

Das Ergebnis ist eine Oberfläche in Terrazzo-Optik, die funktional (kratz-, abrieb- und druckbeständig) und ästhetisch ansprechend zugleich ist. Durch die Politur erhöht sich der Lichtreflexionsgrad signifikant, was die Halle heller macht und Energiekosten spart.

Die chemische Betonverdichtung: Verkieselung auf molekularer Ebene

Der entscheidende technologische Vorteil bei Grindingfloor ist die chemische Vergütung mit Lithium-Wasserglas oder Natrium-Silikat (CSHpro). Im Gegensatz zu klassischen Versiegelungen bilden diese Systeme keinen Materialfilm auf der Oberfläche, der später abblättern könnte.

Reaktion und Wirkung

Das applizierte Material dringt tief in die Kapillaren und Poren des Betons ein. Dort reagiert es mit dem freien Kalk (Kalziumhydroxid) und bildet unlösliche Kalziumsilikathydrat-Kristalle (CSH-Phasen).

- Verfestigung

Der Boden wird von innen heraus gehärtet und extrem abriebfest.

- Staubfreiheit

Da die mineralischen Bestandteile fest gebunden werden, erzeugt der Boden keinen Eigenstaub mehr.

- Flüssigkeitsdichte

Die Oberfläche wird nahezu undurchlässig für Wasser, Öle und Treibstoffe.

- Nachhaltigkeit

Der Prozess wird bei jeder Nassreinigung der Fläche erneut angeregt, was die Lebensdauer nahezu unbegrenzt verlängert.

Dieses „schichtlose“ System ist die ideale Lösung für alle, die ihren Betonboden versiegeln möchten, ohne die Risiken herkömmlicher Beschichtungen einzugehen.

Pharmafloor und Hexacer: Speziallösungen für Reinräume

In Branchen wie der Pharma-, Chemie- oder Lebensmittelindustrie gelten extreme Hygieneanforderungen. Hier realisiert Grindingfloor den Pharmafloor.

Reinraumtauglichkeit nach AGI S30

Für Labore und Produktionsstätten werden geschliffene Sechseckfliesen oder fugenlose Betonoberflächen eingesetzt.

- Elektrische Ableitfähigkeit

Durch spezielle Harze und präzises Schleifen wird die Ableitfähigkeit nach AGI-Arbeitsblatt S30 gewährleistet.

- Fugenoptimierung

Die patentierten Hexacer® Sechseckfliesen ermöglichen extrem schmale Fugen, die bündig verfüllt werden. Dies verhindert Schmutzablagerungen und Keimbildung.

- Resistenz

Das System bietet eine hohe thermische und chemische Beständigkeit sowie mechanische Belastbarkeit.

Diese Böden entsprechen den strengen GMP-Richtlinien und internationalen Standards wie US-Fed. Std. 209 E.

Wirtschaftlichkeit und operative Exzellenz

Eine professionelle Bodensanierung ist eine wertsteigernde Investition in das Gebäude. Grindingfloor erreicht durch innovative Systemverfahren eine Flächenleistung von bis zu 1000 m² an einem einzigen Tag.

Vorteile für den Betreiber

- Minimale Ausfallzeit

Durch zügige Bauabläufe und die sofortige Begehbarkeit der behandelten Flächen werden Produktionsstopps vermieden.

- Reduzierte Reinigungskosten

Die dichte Oberfläche lässt sich mit Systemen wie den diamantbestückten Twister Pads reinigen, wobei oft gänzlich auf aggressive Chemikalien verzichtet werden kann.

- Arbeitssicherheit

Trotz des hohen Glanzgrades wird eine Rutschhemmstufe von R9 erzielt, was den Vorgaben der Berufsgenossenschaften für trockene Arbeitsbereiche entspricht.

- Gesundheitsschutz

Der Wegfall von Bodenstaub verbessert das Innenklima und schützt die Gesundheit der Mitarbeiter.

Ihr nächster Schritt zum perfekten Industrieboden

Ein Industrieboden ist das Fundament Ihres geschäftlichen Erfolgs. Lassen Sie nicht zu, dass Risse und marode Fugen Ihre Effizienz ausbremsen. Grindingfloor bietet Ihnen nicht nur eine fachgerechte Sanierung, sondern eine technologische Aufwertung Ihrer Bestandsflächen.

Profitieren Sie von über 25 Jahren Erfahrung in der Oberflächenvorbehandlung.

Möchten Sie eine technische Analyse Ihrer Bodenflächen vor Ort durchführen lassen? Kontaktieren Sie uns noch heute für ein individuelles Beratungsgespräch oder fordern Sie ein Handmuster an, um sich von der Qualität unserer geschliffenen und chemisch vergüteten Oberflächen zu überzeugen.